改善のステップ

地球と人に優しいリークゼロをめざして

-

戦略的な提携とサービス

- 機器信頼性とパフォーマンスの向上

- 資産価値の向上

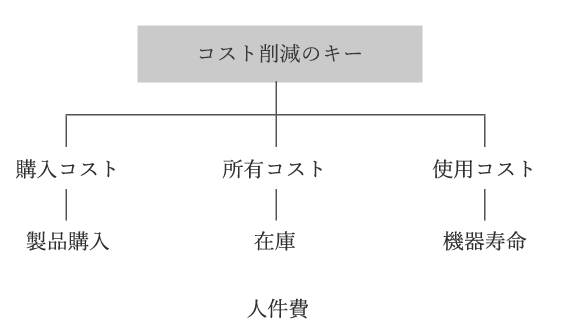

- トータルコストの削減

工場内における「在庫の標準化」「機器の信頼性向上」「ライフサイクルの延長」「運用コストの削減」などトータルコストを削減し、運用効率を向上させるプログラムを御提案致します。

-

生産性の向上

工場の信頼性と最適化 MTBRを延長し、運転コストを削減 水削減管理 現使用量を測定し、削減量を設定 ポンプ資産管理 ポンプの信頼性を向上させ、ライフサイクルコストを削減 腐食・浸食予防 各アプリケーションに特化した技術により、腐食・浸食を防止 気化漏れ管理 工場内全体の機器数を考慮した気化漏れ対策 在庫の標準化 標準化と在庫管理 -

改善の鍵

-

サービスワークフロー

-

問題分析

情報を収集・分析し、改善の方法を見極める。

現状の把握を行う為、機器の調査を行います。 -

計画作成

分析データを元に改善の時期とコストダウン目標を作成する改善効果を試算し、コストメリットを明確にした上で改善提案させて頂きます。

-

改善実行

合意の得られた改善計画を実行する。

-

長期保障

改善結果のデータ収集、トレーニング等改善後の長期保障

-